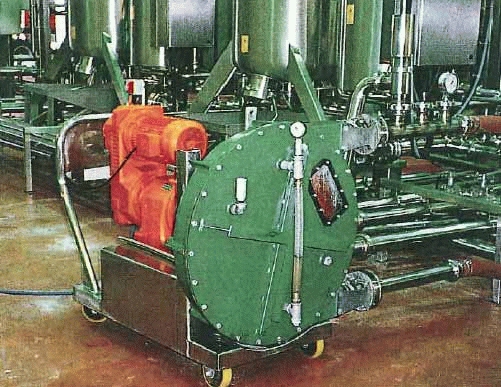

実績紹介

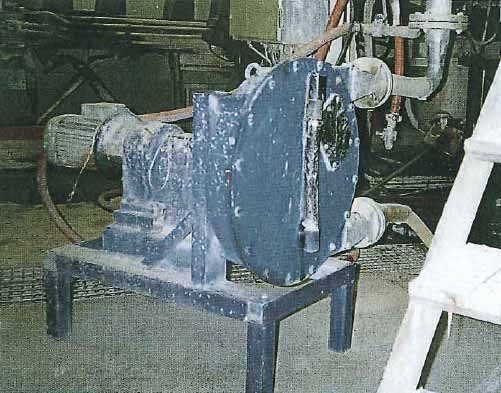

ホースポンプ

ブレーデルホースポンプの場合、スラリー液は回転体(ローター及びシュー)とは接液せず、ホース内だけを通る構造です。

摩耗によるポンプ損傷はなく、消耗品のホースとオイルの定期交換だけで、

ポンプ本体は約20年の寿命を維持しています。

ブレーデルホースポンプは他社製より部品点数が少ない事からメンテナンス性が向上しました。

オイル漏れもなく、またホース交換する際もホースの両端が本体から突き出ている為に、

シール部品を取付し易くなりました。

ホースポンプはローターの回転により押し点を移動させる事によって送液する容積式ポンプであり、

また回転数も50rpm以下の低速です。

その為、もずくを潰さずに移送する事が可能となり、

現在もずく生産地の沖縄県内の多数の加工場で使われています。

自吸能力のあるホースポンプは、吸入側で詰まる事もなくなり、メンテナンス性が向上しました。

また、中和処理の過程でpHが万一酸系・アルカリ系いずれになっても対応できる様に

ホース材質をEPDMとしています。

ホースポンプをテストして十分な吸い上げ能力を確認でき、実機導入に至りました。

時には、タンク底に沈殿したヘドロ状の液を吸い上げることもありますが、

低回転に落として全量引き抜きに成功しました。

冷えると固まる液性状であり温度を下げられない条件でしたが、

ブレーデルホースポンプに更新したところ、ホース寿命が約10倍の1000時間に延びて、

交換作業とランニングコストを大幅に削減することができました。

ホースポンプは一般的なスラリーポンプに比べ、高濃度のスラリー移送が可能であるため、

スラリー濃度を上げて流量を減らすことができました。

結果として、電力消費量の削減=CO2排出量の削減を実現しました。

※詳細なCO2削減量を積算した資料がございます。

こちらよりご請求ください。

ホースポンプでの移送テストに成功し、Bredel-15×3台納入しました。

ホースポンプはローターやシューへの接液が無く、詰まりや摩耗のトラブルは皆無です。

メンテナンスが容易であることを評価頂き、

Bredel-15×3台、Bredel-25×1台、Bredel-40×3台

を追加納入しました。

現在まで順調に稼働しています。

ホースポンプでの移送テストで超高粘度の移送に成功し、ホースポンプ計4台納入しました。

部品交換は年一回程度のホース交換のみなのでコストは1/10以下となって、

大幅なランニングコスト削減につながりました。

現在まで順調に稼働しています。

ホースポンプは機構上ホース内面しか接液が無く、ローターやシール部品等のメカニカル部分には

接液しないため、異物混入による破損や摩耗の心配がありません。

ホースポンプに更新後はトラブル無く順調に稼働しています。

気泡を含む汚泥スカムは通常のポンプでは移送できませんが、

ホースポンプは

気体混合液や常時空運転も許容されるため汚泥スカムを難なく移送でき、

取水ポンプのメンテナンスが不要となって問題解決されました。

接液するのがゴムホース内だけなので非常にシンプルな構造となった。スプレーノズルから噴霧される液状況も安定しており且つホースポンプで0.75MPaまでの高圧運転も実現でき、実際の運転でも問題無しと判断された。

ダストをリサイクルすることで得られた還元鉄を高炉に戻し、製鉄原料として有効利用できた。

ホースポンプは設備の一環でダストスラリーをスーパーフィルター(脱水機)に送液する用途で使用。

ホースポンプでの移送を提案し、テストを行って移送可能を確認した。 実機は型式SPー50を納入、順調に稼働中です。また、コンベアー方式と比較して設備費の大幅なコストダウンとなりました。